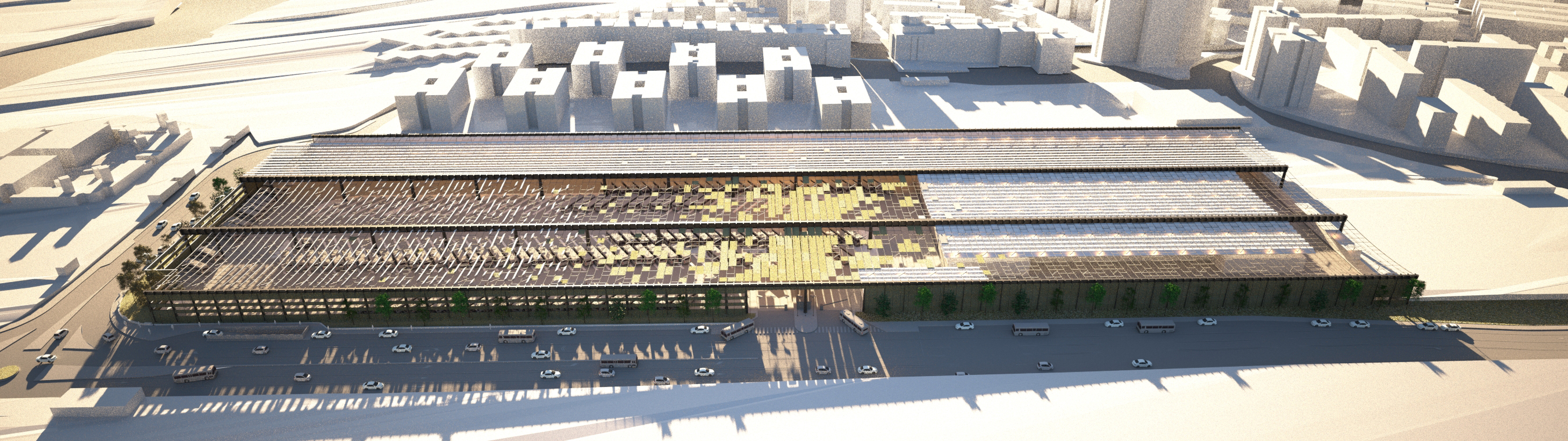

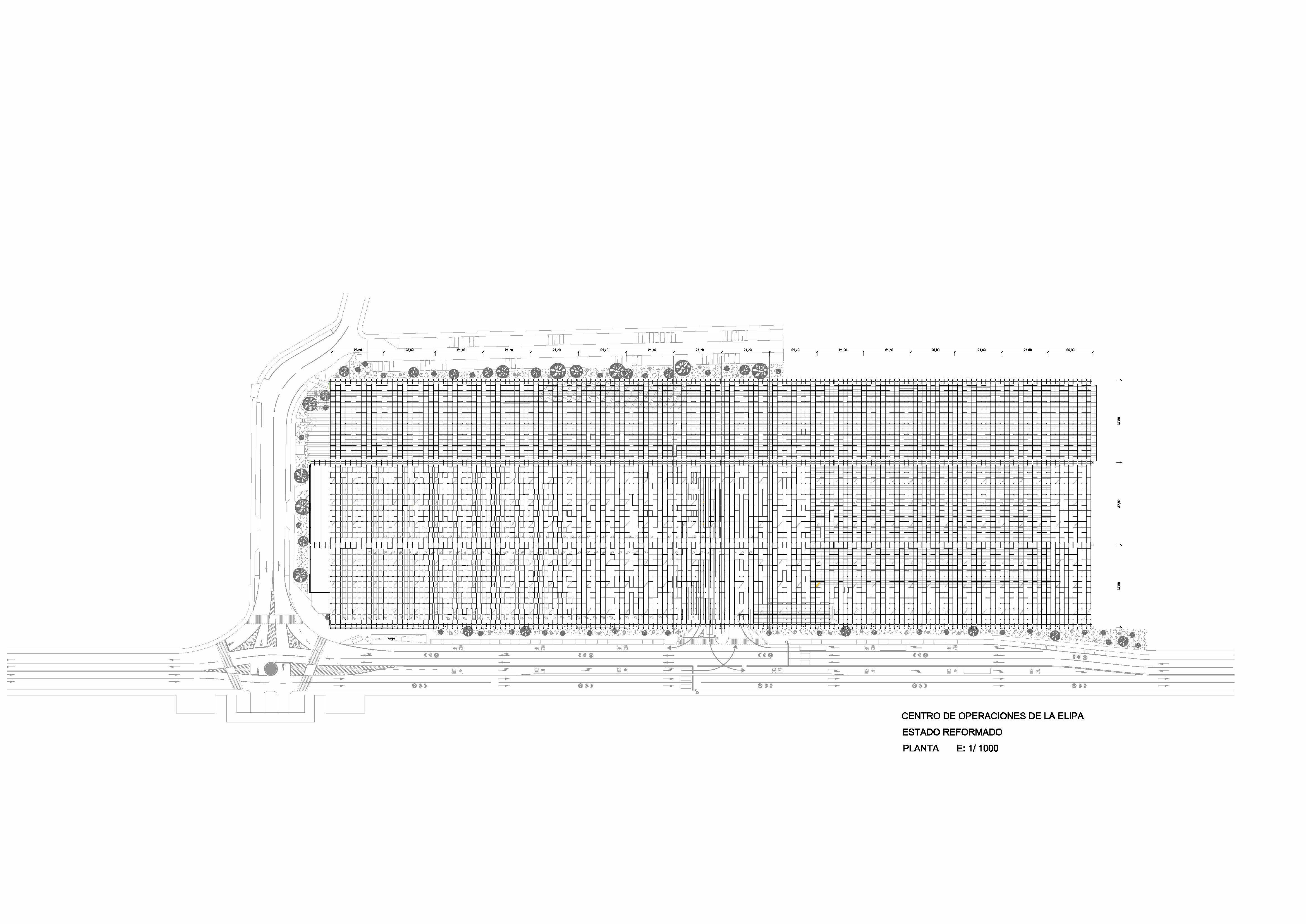

Centro de Operaciones de Autobuses Para la Empresa Municipal de Transportes en La Elipa, Madrid

FLEXIBILIDAD Y ESTADIO DE EVOLUCIÓN TECNOLÓGICA

El hecho de que se plantee una sucesiva transformación de la plantilla de autobuses para completar un montante de 300 autobuses 100% eléctricos a razón de 15 autobuses nuevos eléctricos al año nos hace pensar que es mejor plantear una solución flexible, que vaya cambiando cada año a medida que nuevos autobuses vayan llegando, con lo que supone de instalación de producción de energía, conducción de electricidad y posición de recarga. Entendemos que la tecnología será también cambiante en el tiempo, así que sería conveniente evitar inversiones que queden prontamente obsoletas.

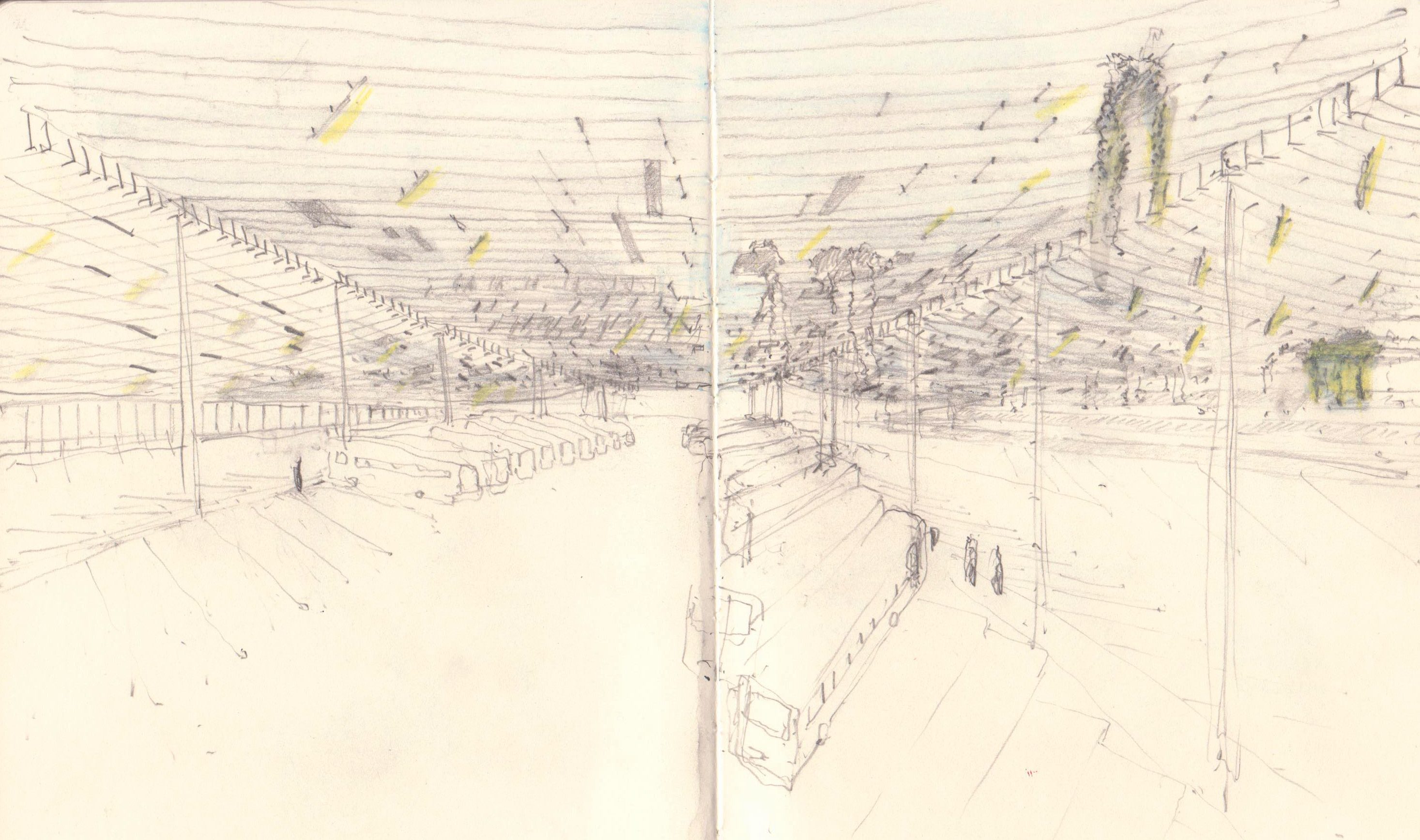

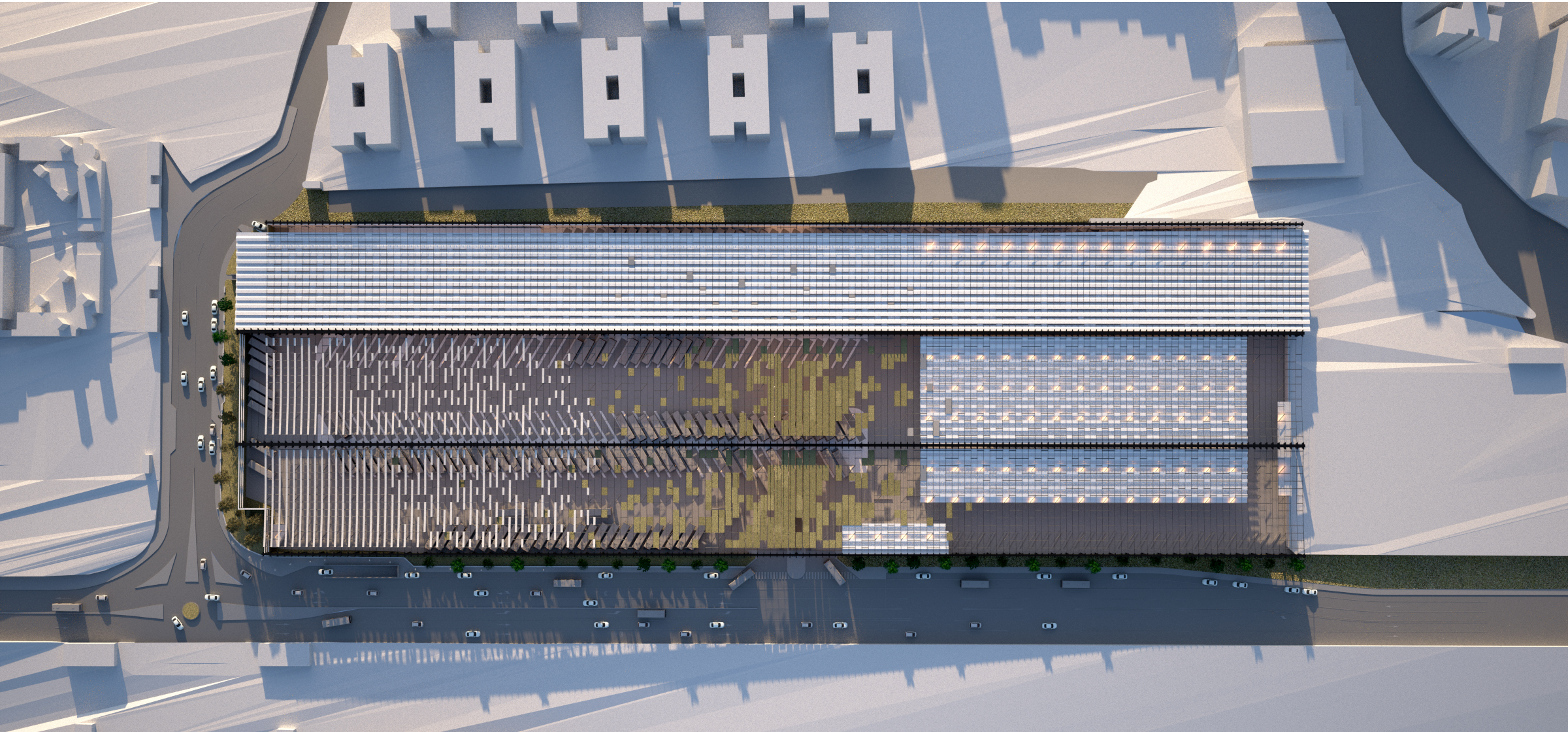

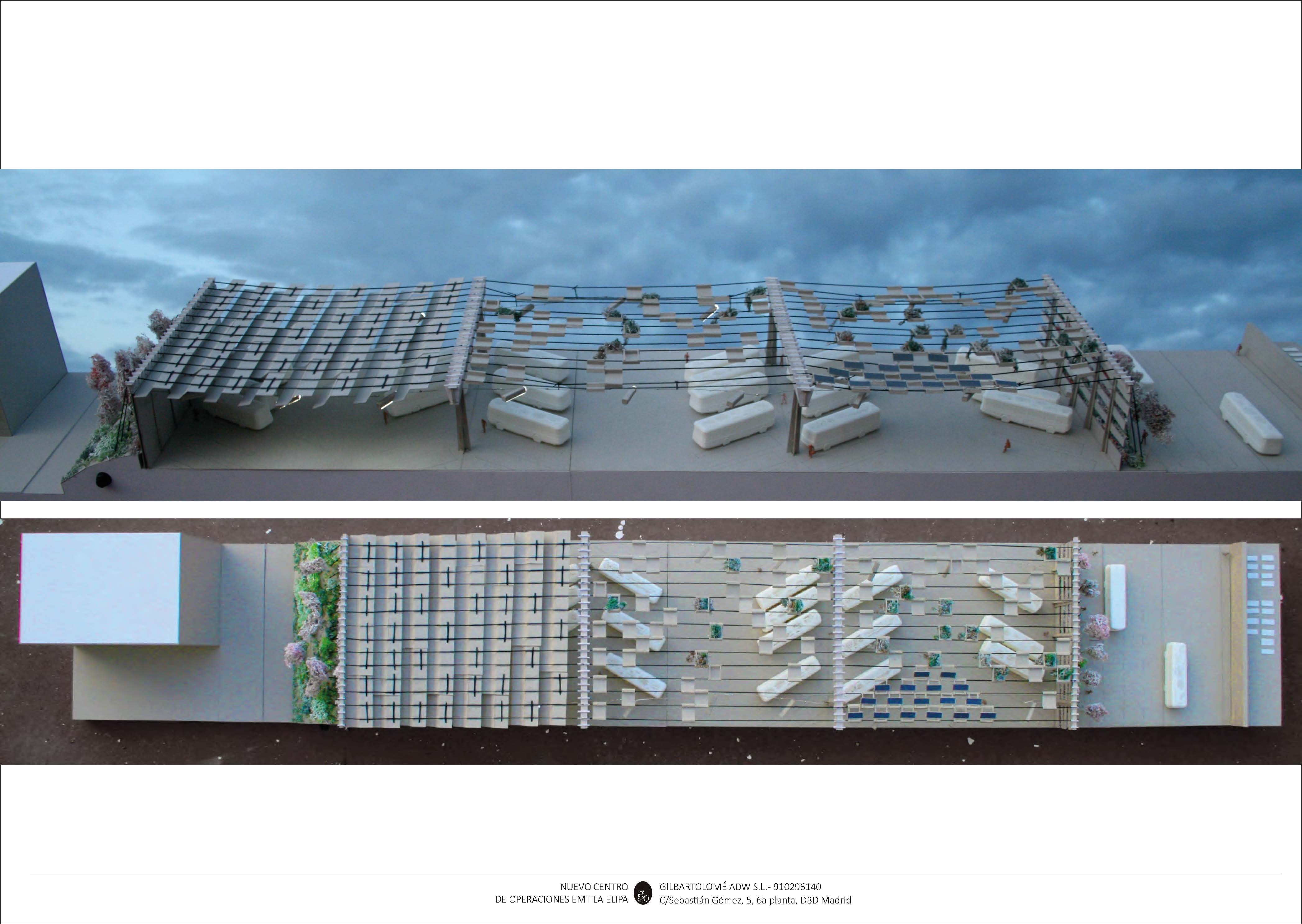

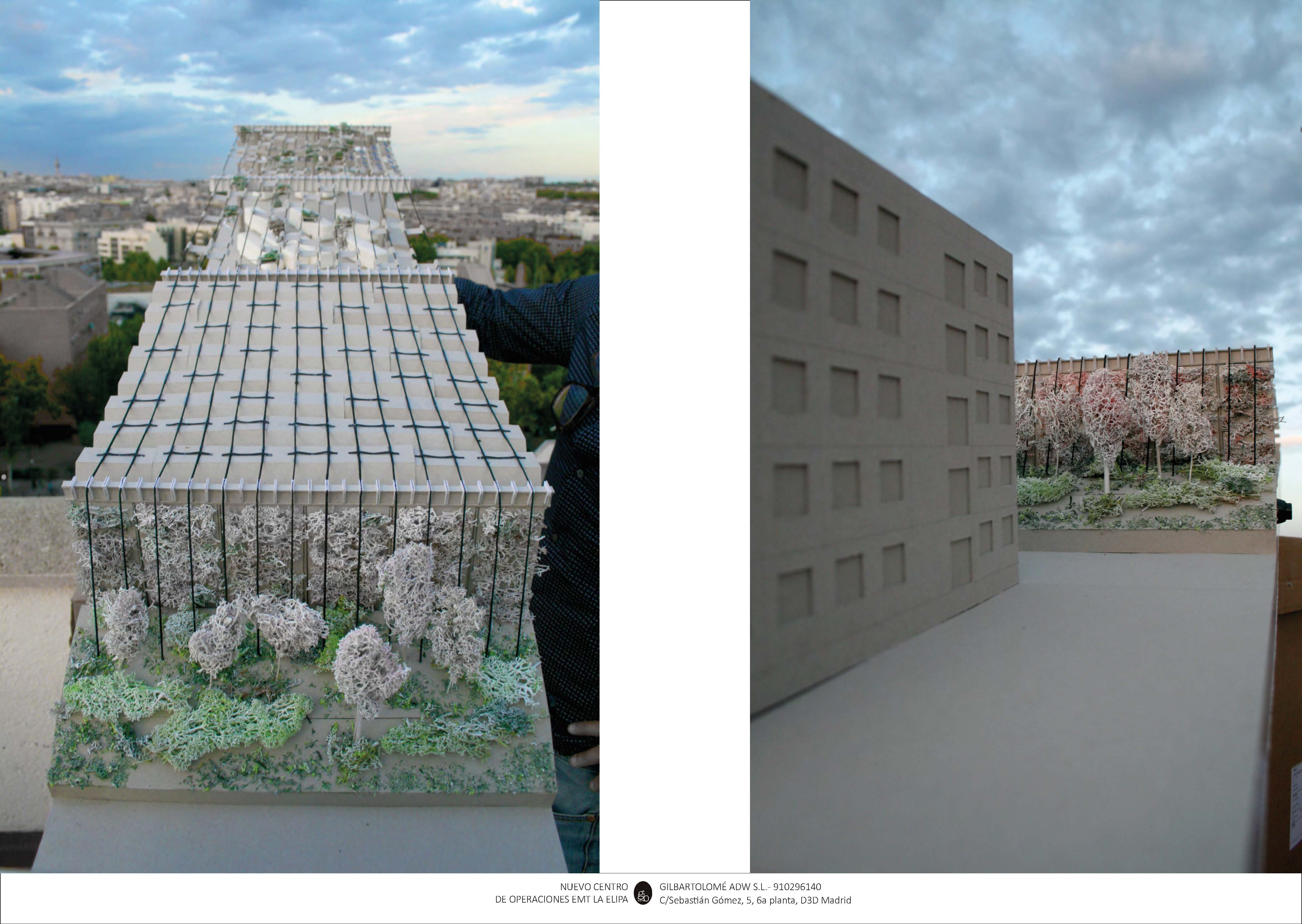

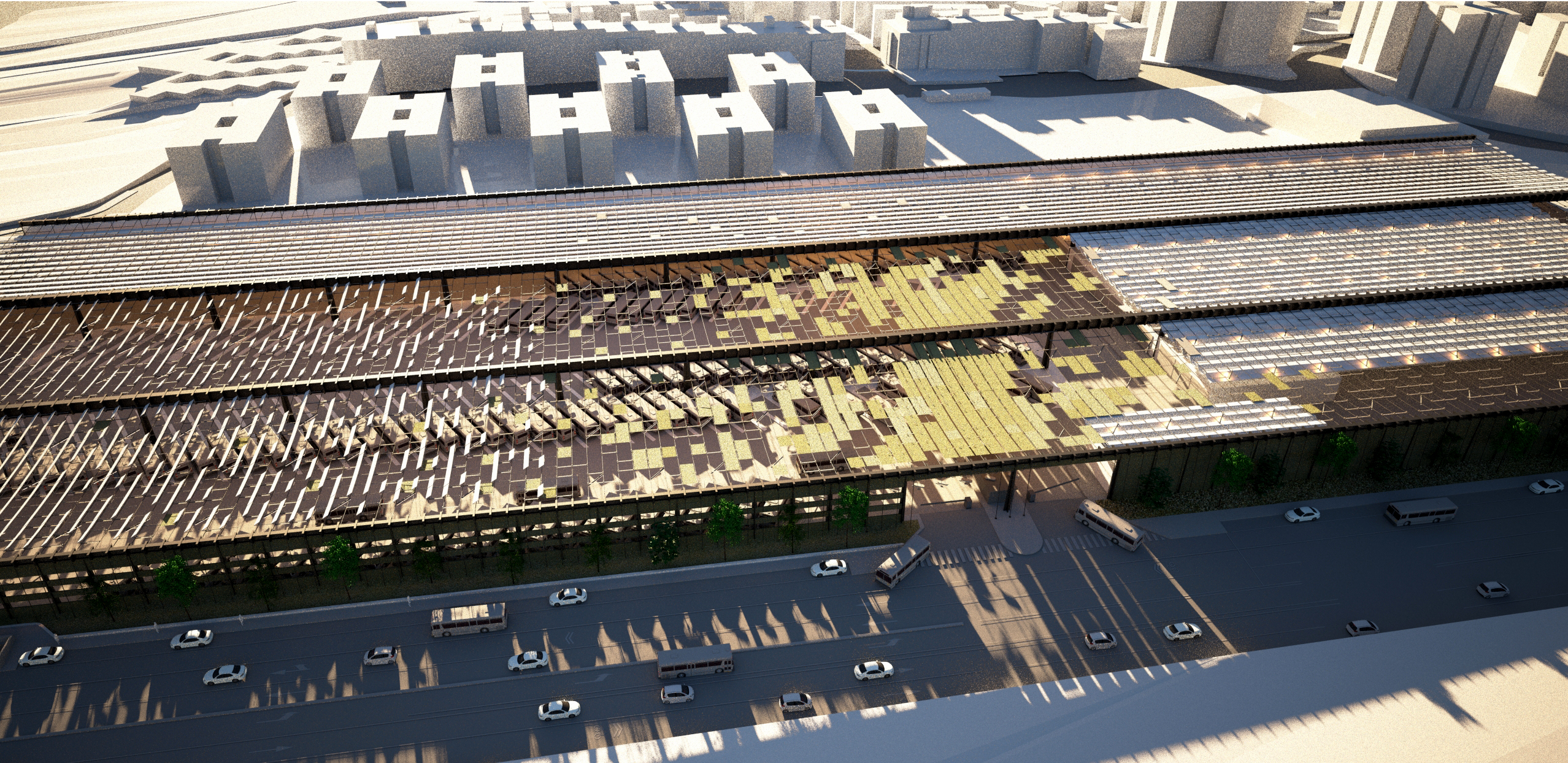

Es posible aunar esta circunstancia con la belleza y la integración del centro de operaciones a través de las soluciones que hemos dado. Entendemos nuestra propuesta, desde el punto de vista estético, como una construcción espacial formada por objetos discretos funcionales que levitan en el aire, y que puede aparecer o desaparecer según cada estadio de evolución tecnológica. Estos objetos, todos ellos, responden a necesidades funcionales: son luminarias, celosías perforadas para impedir el sol, jardineras, paneles fotovoltaicos, instalaciones, paneles acústicos y elementos estructurales. Estos objetos se descuelgan de una estructura de cables de acero donde son necesarios, y en el tiempo en que son necesarios. La estructura de cables de acero permite incorporar nuevos elementos en cualquier punto espacial del volumen contenido en el C.O.

EL EDIFICIO COMO UN INSTRUMENTO: HEURÍSTICA, EVOLUCIÓN FRENTE A NUEVOS PROBLEMAS CON NUEVAS TECNOLOGÍAS Y ADAPTACIÓN A NUEVOS PROBLEMAS CON EL CONOCIMIENTO ACUMULADO POR GESTORES Y OPERARIOS DEL C.O.

En lugar de un edificio fijo, entendemos que es mejor proponer un edificio que funcione como un INSTRUMENTO al servicio de los diversos procesos que acontecen en su interior, a medida que esos procesos se vayan implementando, transformando, creciendo o decreciendo.

Hemos podido comprobar que el edificio actual de CO de La Elipa se usa precisamente de esta manera: los usos e instalaciones evolucionan, y se encuentran soluciones ad hoc, con un alto grado de pensamiento heurístico, como ha ocurrido por ejemplo con el ingenioso sistema de descolgar un sistema de aire comprimido y electrificación por un sistema de carriles.

De este modo, el edificio que proponemos se entiende como una estructura o armazón al cual resultará sencillo añadir nuevos elementos y sustituirlos por otros llegado el momento.

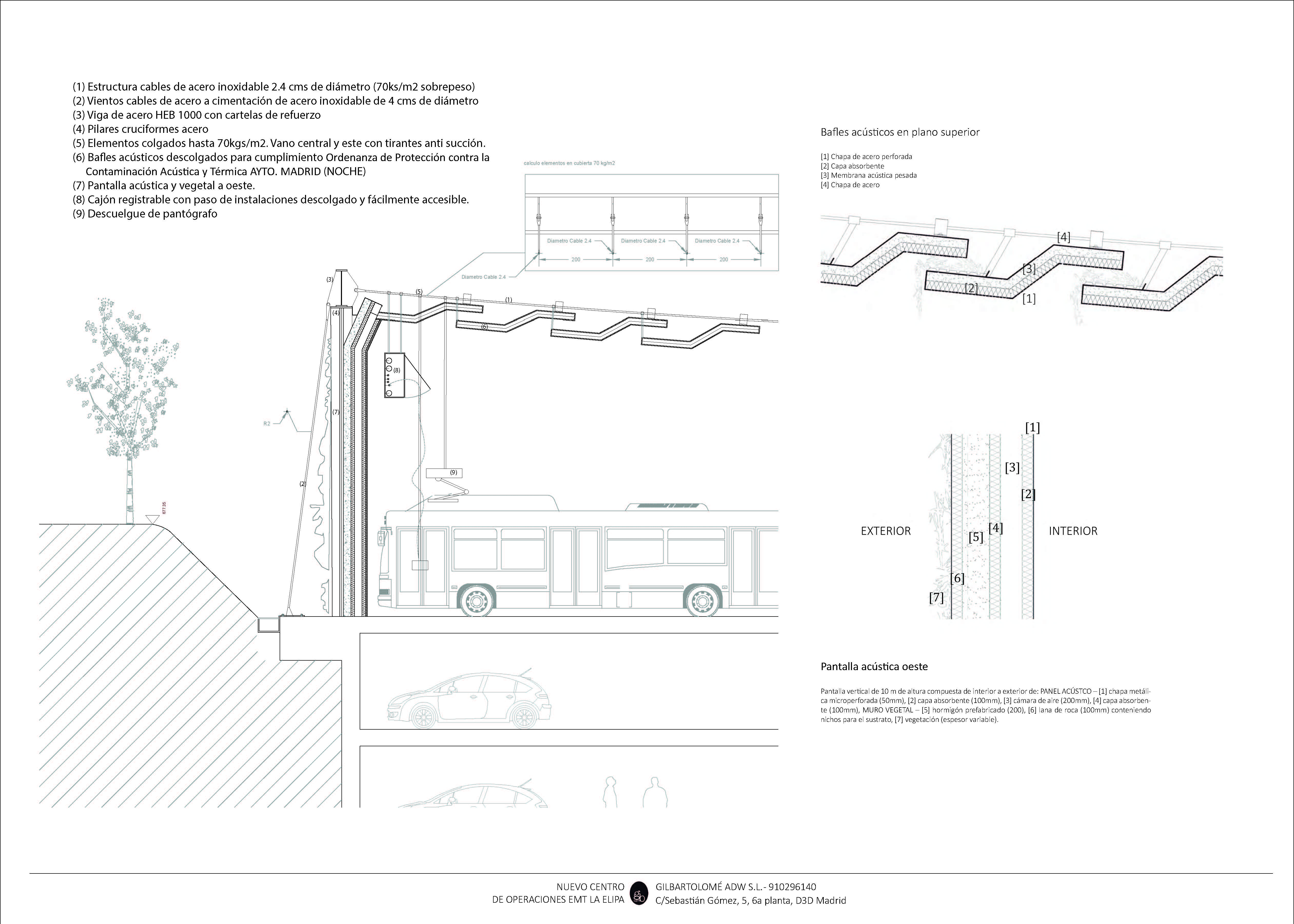

CRITERIO ACÚSTICO PARA EL DISEÑO DE LA CUBIERTA

Estamos al tanto de los problemas acústicos que se han generado en las viviendas contiguas pese a haberse construido un muro acústico -que no es suficiente en ningún caso.

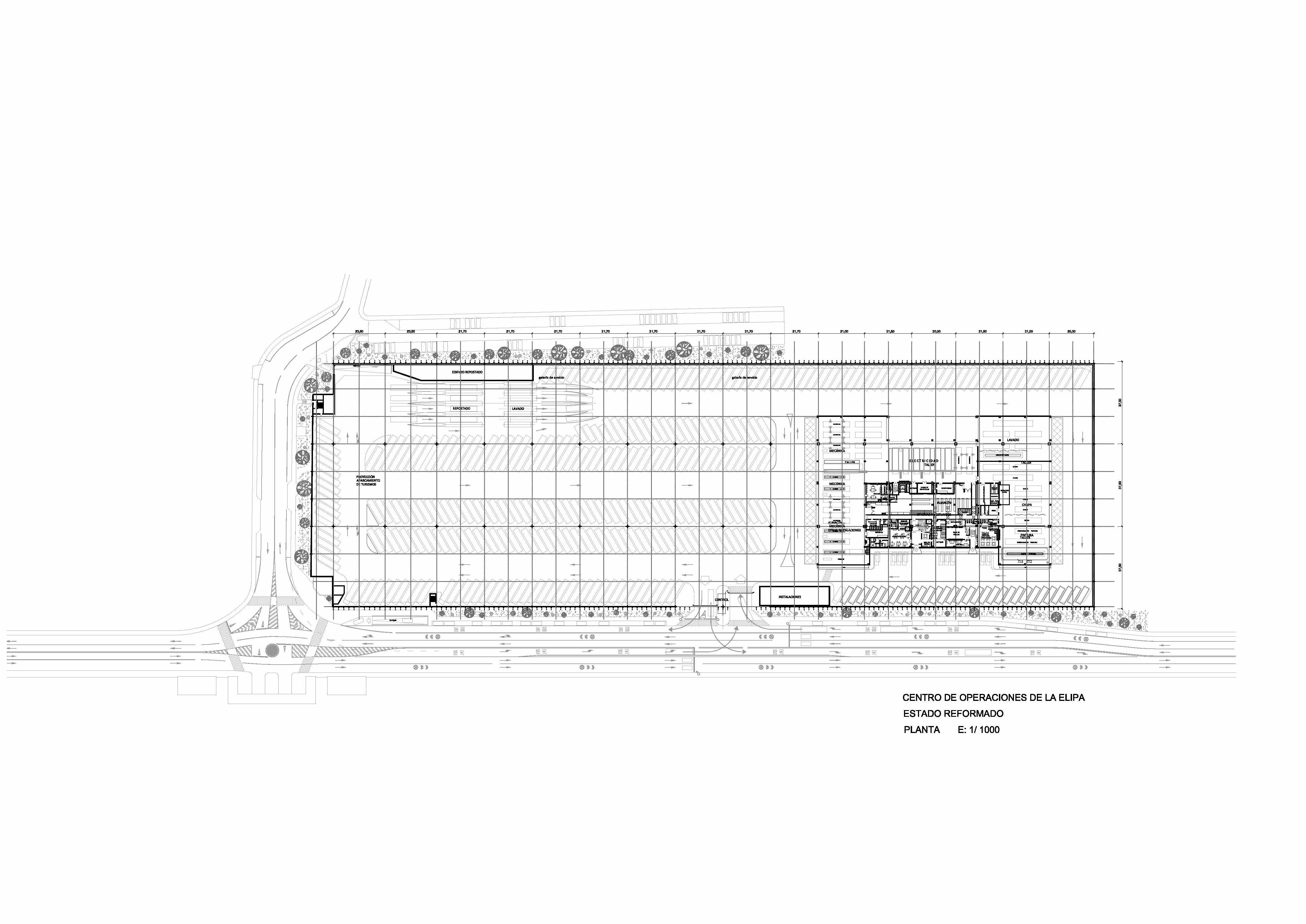

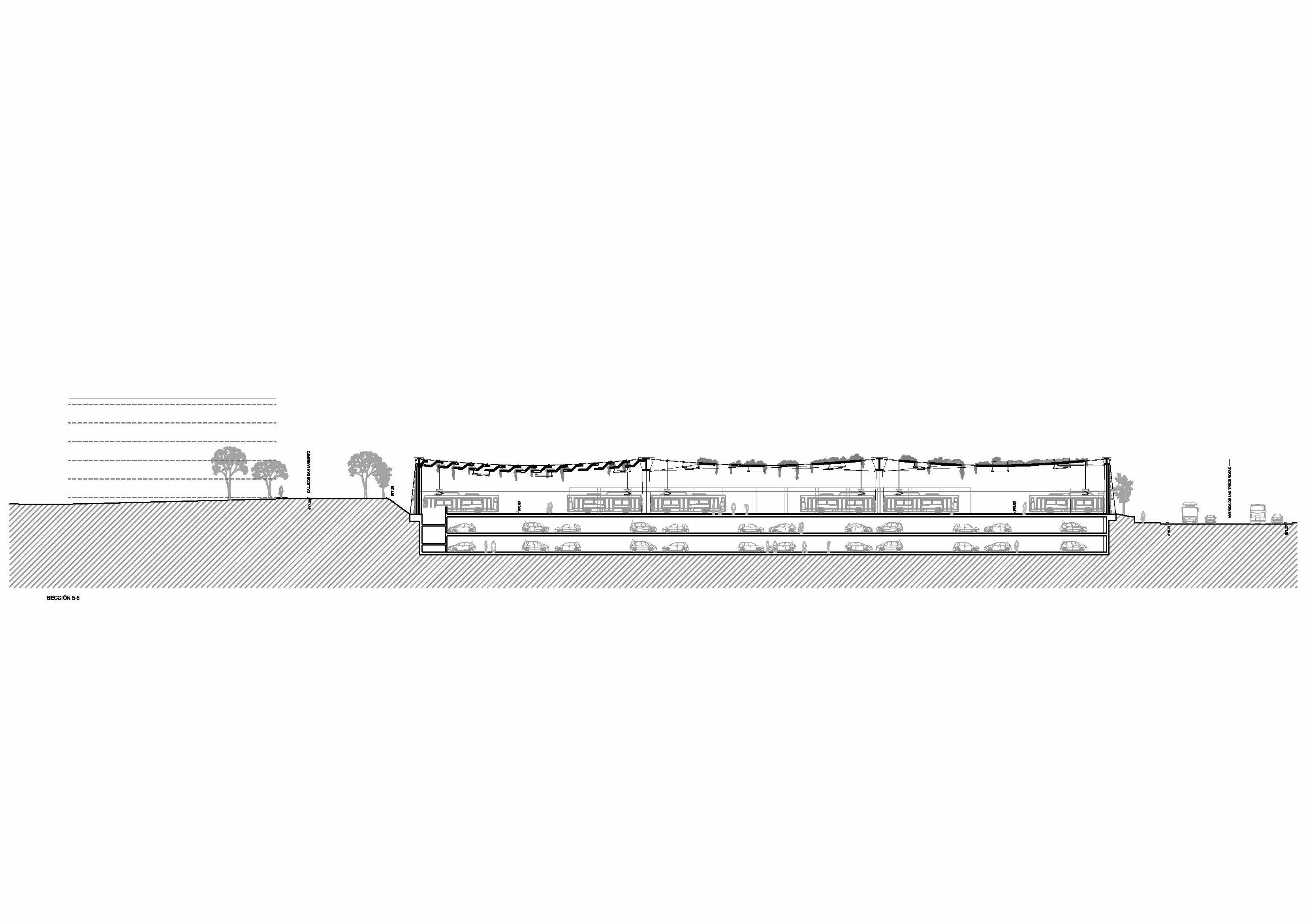

Hemos realizado un buen número de simulaciones acústicas para cumplir con la restrictiva normativa acústica en horario nocturno (11,00 PM a 7,00 AM) y hemos conseguido demostrar la viabilidad de una solución de cubrición parcial, sólo del primer vano de estructura en la zona oeste (los primeros 38 metros, hasta aproximadamente la primera línea de pilares). Esta solución cumpliría con los requerimientos de la normativa acústica INCLUSO PARA EL ESTADIO ACTUAL DE AUTOBUSES DE GASOIL o GNC, que tienen una emisión sonora mucho más elevada que los autobuses eléctricos.

La solución que proponemos es ir colocando bafles inclinados y solapados en los primeros 40 metros de techo compuestos por, hacia el exterior, de chapa de acero lisa y membrana acústica pesada por el interior, y material absorbente cubierto por chapa de acero perforada en la cara interior a las cocheras.

Hemos realizado la simulación teniendo en cuenta los siguientes datos de partida:

- Emisión de autobuses de 80 dBA cada autobús circulando a la vez dentro del centro EMT (40 autobuses)

- Y 85dBA autobuses aparcados y arrancados (112 autobuses arrancados y parados en su plaza. Cada autobús simulado con emisión a 1,5m de distancia y 1,5m del suelo.

- Pantalla vertical de 10 m de altura compuesta de interior a exterior de: PANEL ACÚSTCO – [1] chapa metálica microperforada (50mm), [2] capa absorbente (100mm), [3] panel de hormigón prefabricado (200mm), [4] capa absorbente (100mm), MURO VEGETAL – [5] hormigón prefabricado (200), [6] lana de roca (100mm) conteniendo nichos para el sustrato, [7] vegetación (espesor variable).

- Bafles suspendidos en los primeros 38 metros lineales de cubierta (el tercio de la cubierta más cercano a las viviendas situadas al oeste del edificio).

CUMPLIMIENTO NORMATIVA ACÚSTICA

Ordenanza de Protección contra la Contaminación Acústica y Térmica AYTO. MADRID

Artículo 15.- Límites de niveles sonoros transmitidos al medio ambiente exterior

- Toda instalación, establecimiento, actividad o comportamiento deberá respetar los límites de transmisión al medio ambiente exterior indicados en el cuadro adjunto, en función de las áreas acústicas receptoras clasificadas en el Anexo I.

Tipo de Área Acústica Límite Según Periodo.

DÍA TARDE NOCHE

e I 50 50 40

a II 55 55 45

d III 60 60 50

c IV 63 63 53

b V 65 65 55

- Estos límites se considerarán cumplidos, cuando los valores de los índices acústicos evaluados conforme a los procedimientos establecidos en el apartado 1 del anexo III no excedan en ningún caso en 5 dB o más el límite de aplicación fijado en la tabla anterior.

POSIBILIDAD DE DESMONTAJE DE ESTA CUBRICIÓN ACÚSTICA

La idea que manejamos, a tratar posteriormente con el Cliente, consistiría en que a medida que van cambiándose estos autobuses por otros eléctricos, se podría ir desmontando este primer tercio de la cubierta -en función de las precisas simulaciones que se harían, tanto con datos teóricos como empíricos.

El proceso consistiría, para este primer tercio de techo cubierto, en ir disminuyendo la opacidad de la cubierta, desmontando los elementos de cierre opaco de control acústico, e ir incrementando el número de paneles fotovoltaicos, elementos de jardinería y por tanto permitir una entrada mayor de luz natural al interior, que a la vez irá disminuyendo la demanda de iluminación artificial y mejorando las condiciones de control. La idea del desmontaje- para una posterior reutilización de los materiales desmontados en otros centros de operaciones, es factible gracias a un sistema muy sencillo de abrazaderas de acero que fijan elementos a la red de cables de acero.

El apantallamiento acústico por la cara interior del centro de operaciones (al otro lado del muro) consistirá en:

Panel de 100mm de espesor: compuesto por chapa de acero de 0,5mm de espesor + lana de roca de alta densidad de 100mm de espesor + chapa de acero multiperforada de 0,5mm de espesor.

Cámara de aire de 200mm de espesor

Panel de 100mm de espesor: compuesto por chapa de acero multiperforada de 0,5mm de espesor + lana de roca de alta densidad de 100mm de espesor + chapa de acero de 0,5mm de espesor.

TRATAMIENTO ABSORBENTE SOBRE APANTALLAMIENTO ACÚSTICO: compuesto por panel acústico de 50mm de espesor, dejando la cara fonoabsorbente hacía el lado de los autobuses.

La descripción técnica de los paneles acústicos es la siguiente:

Está constituida por dos láminas de acero adheridas mediante adhesivo orgánico a un núcleo de lana de roca estructural; (dispuesta en lamelas que orientan la fibra en dirección perpendicular a las caras de acero), lo cual le confiere una gran resistencia mecánica incluso trabajando con espesores de acero de 0,5 mm.

– La cara fonoabsorbente dispone de perforaciones de 3 mm de diámetro. Se comercializa también una variante con perforaciones de 5 mm de diámetro que aumenta su clasificación de A3 a A4.

– Entre la cara perforada y el núcleo se coloca un velo de fibra de vidrio con las fibras paralelas a las láminas de acero que aíslan la lana de roca de la intemperie.

– Las láminas de acero son de 0,5 mm de espesor en las pantallas ACH estándar. Es posible fabricar con otros materiales bajo consulta: aluminio, acero inoxidable, etc.

– El recubrimiento estándar ACH es el poliéster de 25 μ, SP25. Otros recubrimientos se pueden aplicar en función del uso del panel: SP25, PVDF25, PVDF35, HDS35, HDX55, PRISMA55, HPS200, etc., según norma EN 10169.

– El núcleo de lana de roca cumple con la norma EN 13162, se codifica como tipo M y su densidad es de 120 kg/m3 aproximadamente. De todas formas, para la fabricación de un panel sándwich esta característica de la lana no debe considerarse como indicadora de su resistencia, lo verdaderamente importante es la orientación de la fibra de la lana de roca con respecto a las caras de acero. Debido a su densidad y a que la lana de roca no es hidrófila, esta última no sufre deformaciones después de estar en contacto con el agua.

También entendemos que los problemas de acústica tienen un factor subjetivo y estético importantes en el observador. Para resolver este problema se vienen instalando elementos de vegetación que disminuyen considerablemente el impacto emocional de la fuente de ruido. Para ello proponemos el uso de jardines verticales en cara exterior de muro acústico a Oeste y en muro opaco a Sur, y de una disposición en celosía de jardineras en las orientaciones Este y Norte.

CRITERIO CONSERVACIÓN DE LOS AUTOBUSES

Hay un beneficio sobre la vida útil de los autobuses si estos se encuentran protegidos bajo cubierto y a una temperatura estable. Esta última condición parece de difícil cumplimiento si no se invierte en una sofisticada envolvente térmica. Es innegable, sin embargo, que los rayos UV y la lluvia tienen un impacto negativo sobre la durabilidad de la carrocería y sobre elementos de mecánica y de electrónica.

Teniendo en cuenta que los autobuses pasan unas 4 horas en cocheras y el resto de la jornada están rodando, entendemos que el impacto negativo de carecer de la envolvente estanca se compensa positivamente por un mayor impacto de calidad del aire para los trabajadores y de calidad de iluminación, así como ahorros en gasto de iluminación.

CRITERIO DE SOPORTE PARA INFRAESTRUCTURA DE INSTALACIONES

La solución más evidente, en un proyecto con constante tráfico rodado, es llevar instalaciones por un plano superior para evitar las interferencias e incrementar su flexibilidad. Es por ello que proponemos la sustitución de la cubierta por una estructura tensada.

ESTRUCTURA

De vigas de acero sobre pilares cruciformes, y cables de acero tendidos con catenaria, anclados en sus extremos a vigas. Vigas de borde atirantadas con cables a cimentación, siempre dentro del área de movimiento de la edificación.

El lastre necesario para la estabilidad de la estructura tensada lo aportarán los elementos funcionales indicados. Así mismo, se conectores entre cables para solidarizar el comportamiento estructural de los mismos.

INSTALACIÓN FOTOVOLTAICA Y DE RECARGA DE AUTOBUSES

Se prevé una instalación fotovoltaica que permita recabar una parte de la energía necesaria para la flota de autobuses eléctricos. Teniendo en cuenta que el periodo de carga de autobuses debería acontecer de noche (aproximadamente de 1 a 5 AM), y habida cuenta del alto coste de las baterías de almacenamiento de energía que deberían permanecer en las cocheras (adicionalmente a las que llevan los autobuses eléctricos), sería más eficiente descargar la energía producida a la Red General durante el día, y comprarla, a menor coste, durante la noche.

Si de parte de la propiedad se pidiera realizar una instalación de almacenamiento de esa energía por medio de baterías se podría hacer con un coste mayor de la instalación.

Datos básicos de diseño:

- Instalación fotovoltaica sobre estructura de cables de cubierta cocheras. A efectos de cálculo se ha usado una superficie de 24.309m2 de cubierta, medida en plano, para la colocación de paneles solares fotovoltaicos a 30º de inclinación y orientación a sur. Esta área incluye las zonas de separación entre paneles para evitar las sombras arrojadas.

- Sistema de recarga de autobuses, o bien por medio de pantógrafos de 300 KW para recarga rápida en menos de una hora, o bien mediante sistema de BUS CHARGER de 150 kw, con tiempo de recarga aproximado de una hora y 45 minutos para modelo de autobús con consumo de 260 kwh/dia (usado a efectos de cálculo).

Bases de cálculo de demanda de energia de instalación de autobuses eléctricos para instalación fotovoltaica en Cocheras de La Elipa

- Tránsito medio de los autobuses. 200 km x 1,3 kW/km = 260 kW/dia. (Autonomía supera 90 % tránsito medio en EMT. Se observa que solamente el 62,5% de la flota de autobuses de EMT, 1.250 coches, recorren diariamente menos de 200 Km sin repostar)

- Para generar 260 kW/dia, con una producción media diaria de 4,24 kWh/dia por kWp instalado para Madrid (con orientación sur e inclinación 30º), necesitamos 61 kWp instalados.

- Actualmente los módulos estándares que tienen mejor relación €/Wp, presentan una potencia de unos 275 Wp, de modo que necesitamos 222 módulos por autobús.

- Para dicha potencia, serían necesario una superficie de 496 m2, teniendo en cuenta la necesidad de espaciamiento necesaria para evitar las sombras.

- Considerando la disponibilidad máx. de 24309 m2 de superficie, la instalación tendría capacidad para el autoncosumo del 20% de los autobuses, sobre la expectativa de compra de 15 autobuses eléctricos al año, es decir, el 20%.

- Recarga enchufable en cochera.- Para este tipo de recarga es necesario disponer de un puesto de carga nocturna para cada autobús. Los autobuses dotados de baterías con capacidades indicadas, requieren estaciones de recarga de gran potencia, al menos 100 Kw, para conseguir tiempos de recarga de 4 h que es el tiempo máximo disponible por la noche en la cocheras para la recarga de las baterías ya que los autobuses han de ser sometidos, en ese tramo horario, a operaciones de mantenimiento y deben salir cargados totalmente al inicio del turno a partir de las 5:00 h, pudiendo finalizar su jornada de trabajo a las 25:00 h (1:00 h) Si se aumenta la capacidad de las baterías, los tiempos de recarga aumentan, la eficiencia de la estación disminuye y, en consecuencia, hay que instalar estaciones más potentes y que requieren más energía de la red de abastecimiento. En todo caso, actualmente no se comercializan autobuses de más de 376 Kwh de energía almacenada.

Presupuesto instalación fotovoltaica y de recarga

El precio aproximado para una instalación de este tamaño y las necesidades de suportación en este caso, puede alcanzar los 1,30 €/Wp, con un desglose similar al que te planteo:

- Panel: 0,45 – 0,55 €/Wp

- Inversor: 0,15 – 0,25 €/Wp

- Estructura: 0,15 – 0,25 €/Wp

- Instalación: 0,25 €/Wp.

- Elemento de recarga: 0,20 €/Wp